数控车床加工轴类零件工作原理

2023-04-14数控车床是一种利用二进制的代码指挥控制机器运动加工工件,也就是数控系统控制各个轴运动的先进性自动化车床设备。

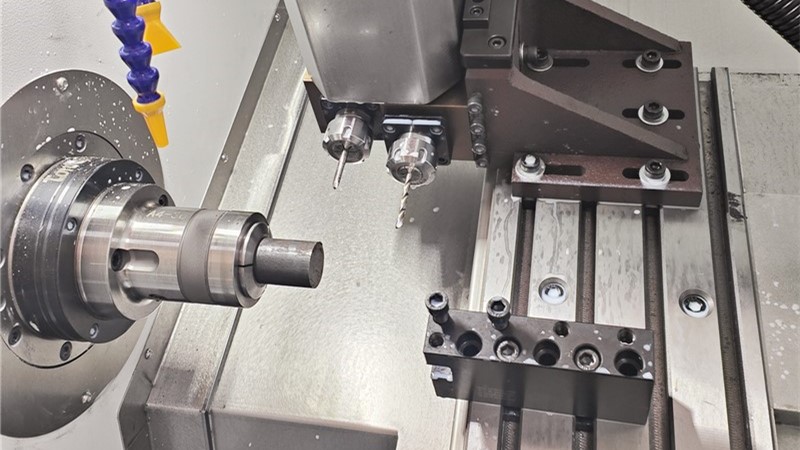

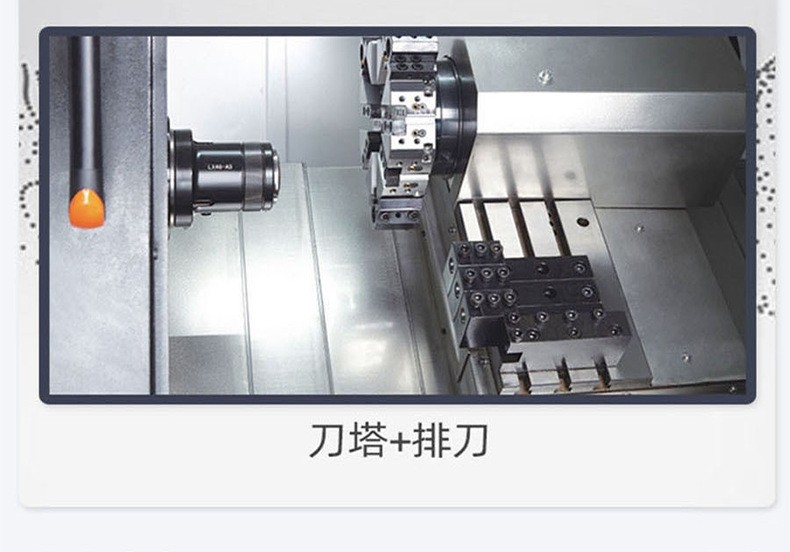

然而精密轴类零件是我们数控车床经常加工的常见类型,其主轴系统是电主轴结构,主要就是因为在其电脑机芯中编写和输入了整套加工程序。数控机床的编程需要用到G代码和M代码。机床的加工精度很大程度上取决于机床的电主轴系统的精度,并受刀架位置精度和机床整机动态性能的影响。结构通常是旋转体,并且一般是长度大于直径,在很多自动化设备中有着广泛地使用,是用来支承传动零部件,传递扭矩和承受载荷。工作时,电机转子回转即带动主轴回转。主轴回转的速度环和位置环采用高精度的反馈元件,实现全闭环控制,反馈元件采集到的位置信号经数控系统分频处理,使主轴分度的分辨率达到0.001°或更小,从而使车铣复合数控机床主轴系统具有很高的分度精度和准停精度。G代码编写出机床控制程序,主要用来安排数控机床的轴向运动效率和切削动作的速度;M代码负责控制机床加工辅助程序,操纵一些辅助但必须的功能智能调节过程,例如冷却液的添加、更换道具自动化流程等,只要录入安排好的程序就能精确无误的完成这些必不可少的辅助流程了。

为实现上述目的,采取如下解决方法:

1.电机转子与机床主轴采取特殊的装配工艺,保证机床主轴与电机转子内孔的连接刚度,能传递大的切削扭矩。

2、电主轴组装配时采用较高等级的高速动平衡,降低主轴组的剩余不平衡量,保证主轴在高速回转时的平稳性。

3、电主轴系统采用主轴制动和阻尼装置,在需要主轴准停铣削或钻削时,主轴处制动状态,以保证铣削时主轴不晃动。在连续分度铣削时,主轴处于阻尼状态,以保证铣削时主轴回转的平稳性。制动状态和阻尼状态可以自动切换,由编程设定。

数控车床加工中,因为数控刀片和工装夹具在受外力作用和加工中形成的卡路里等外部因素的直接影响下,车床的几何图形精度遭受危害,车床上加工的零部件造成多少形变,进而专业的cnc加工造成造成几何图形误差。据科学研究,数控车床造成几何图形误差的首要因素无非下列二种:內部因素和外界因素。车床造成几何图形误差的內部因素指车床自身的因素造成

的几何图形误差,如车床的作业桌面的平整度,车床滑轨的能力水平和平行度,车床数控刀片和工装夹具的几何图形准确水平等。外界因素关键就是指在环境因素和加工全过程中的热形变等因素危害下形成的几何图形误差,如数控刀片或零部件在车削历程中,因为受热变形,形变,进而造成几何图形误差,危害了车床的加工精度和零部件的加工精度。

数控机床的控制系统大体上有计算机、控制器、电机、编码器这些版块。控制系统在接收到加工程序传达的指令后,可以快速的将人类语言转化为二进制的电脑代码,精确变更电机的转速、变动电机距离,从而完成机床的各种精确移位、削切流程。数控机床内置的控制系统还能够依照根据不同的指令自主在工作过程中切换轴承的转速、进给速度以及切削深度等综合数据,更精确的控制了工件品质。

通过以上措施,电主轴系统主轴的分度定位精度≤24,主轴分度的重复定位精度≤12。

轴类零件的主要加工表面是外圆表面以及常见的特殊表面,从粗车到半精车,再到精车的加工路线,这也是针对一般常用材料轴类零件针外圆加工,选择的最主要的工艺路线。从粗车到半精车,再到精车,金刚石车,这种加工路线专门用来加工有色金属材料,因为有色金属硬度较小,容易堵塞沙粒间的空隙,采用磨削通常不容易得到所要求的表面粗糙度,必须采用精车和金刚石车工序;最后一种加工路线是从粗车到半精车,再到粗磨,精磨。因此应该针对各种精度等级和表面粗糙度要求,以此选择合适的加工方法。

数控车床加工轴类零件工作原理

数控车床在轴类零件在车削外圆之前,在加工的流程里,数控机床的多个轴承都需要根据既定的轨迹动作,而内置的控制系统则会根据录入指令里的加工要求,从粗车到半精车,再到粗磨,最后采用精磨的加工路线,对于黑色金属材料和精度要求较高,表面粗糙度要求较小且需要淬硬的零件,这种加工路线是最好的选择,因为磨削是其最理想的后续加工工序。进行光整加工,这种路线对于黑色金属材料经过淬硬,且对精度要求较高,表面粗糙度值要求较低的零件是一种经常会采用的加工路线。测算出机床各轴承的动点和速度,然后将这些数据转换成控制信号,最终主导机床自主的精确加工动作。必须先要进行一些准备工序,这就是轴类零件的预加工过程。最重要的准备工序是校直。因为工件毛坯在制造、运输和保管过程中,经常会发生弯曲和变形。为了保证装夹可靠以及加工余量的均匀分布,在冷态下,通过各种压力机或校直机来进行校直,有助于后期的加工精度。

精车时,加工精度和表面粗糙度要求较高,加工余量不大且较均匀,因此选择精车切削用量时,应着重考虑如何保证加工质量,并在此基础上尽量提高生产率。因此精车时应选用较小(但不太小)的背吃刀量ap和进给量f,并选用切削性能高的刀具材料和合理的几何参数,以尽可能提高切削速度

数控车床加工轴类零件工作原理

以工件的中心孔作为加工的定位基准。数控车床加工轴类零件加工的基准定位,数控机床的刀具更换控制控过程也需要系统指示,在加工流程中机床感受到刀具磨损后机床就会自动停机,控制系统自动启动刀具切换和调整程序,完成后才能继续加工动作。中心孔不仅是车削加工时的定位基准,也是其它加工工序的定位基准和检验基准,符合基准统一原则。当采用两中心孔定位时,还能最大限度地在一次装夹中加工出多个外圆和端面。轴类零件加工中,格外圆表面,锥孔、螺纹表面的同轴度,端面对旋转轴线的垂直度都是位置精度的重要体现。这些表面的一般都是以轴的中心线为设计基准的,用中心孔定位,符合基准重合的原则。以两外圆表面作为加工的定位基准。在加工空心轴的内孔时,不能采用中心孔作为定位基准,因此应使用轴的两外圆表面作为定位基准。当加工机床主轴时,常以两支撑轴颈为定位基准,这样可以有效保证锥孔相对支撑轴颈的同轴度要求,消除基准不重合而引起的误差。锥堵和锥套心轴的加工必须具有较高的加工精度,其中心孔不仅是本身制造的定位基准,也是空心轴外圆精加工的基准,必须保证锥堵或锥套心轴上锥面与中心孔有较高的同轴度。

所以数控车床选择装夹方法时应该注意,要尽量减少锥堵的安装次数,从而降低零件的重复安装误差。实际生产中,锥堵安装以后,一般来说在加工完毕之前,都不会在加工中途拆下或者更换。以外圆和中心孔作为加工的定位基准。这种方法有效克服了中心孔定位刚性不佳的缺点,尤其是加工较重的工件时,中心孔定位会造成装夹不稳,切削用量也不能太大。采用外圆和中心孔为定位基准就不用担心这个问题。粗加工时,采用轴的外圆表面和一中心孔作为定位基准的方法能在加工中承受较大的切削力矩,是轴类零件最常见的一种定位方法。

上一篇:什么是数控车床,如何定期检查?

下一篇:斜床身数控车床是什么?CK6136数控车床常见故障因素与解决计划方案?

推荐文章

-

斜床身数控车床是什么?CK6136数控车床常见故障因素与解决计划方案?

2023-06-12 -

购买小数控车床如何验收?

2023-02-20 -

数控排刀车床是什么?如何调整数控车床的参数加工?

2022-12-27 -

数控车床对工件对模具的要求?

2022-08-26 -

什么是数控系统二次开发?

2022-08-26 -

什么是排刀式数控车床?

2022-08-11 -

数控排刀机需要保养吗?

2024-07-12 -

新手操作数控排刀机避坑的小技巧?

2024-03-21 -

数控车床M代码指令的应用

2024-03-13 -

广东数控车床厂家谈谈车床精度是什么?

2024-03-13 -

排刀数控车床最基本调试方法是什么?

2024-02-21 -

斜轨数控车床的加工过程是自动完成的吗?

2023-12-01 -

车铣复合数控车床结构特点

2023-10-06 -

车铣复合数控机床加工有哪些优势呢?

2023-09-05 -

数控车床车削精度不稳定有什么办法解决呢?

2023-08-29 -

数控车床油压异常和发生碰撞要如何处理呢?

2023-07-31

2023-06-12

2023-06-12

斜床身数控车床是什么?CK6136数控车床常见故障因素与解决计划方案?

2023-02-20

2023-02-20

购买小数控车床如何验收?

2022-12-27

2022-12-27

数控排刀车床是什么?如何调整数控车床的参数加工?

2022-08-26

2022-08-26

数控车床对工件对模具的要求?

2022-08-26

2022-08-26

什么是数控系统二次开发?

2022-08-11

2022-08-11

什么是排刀式数控车床?

微控首页

微控首页