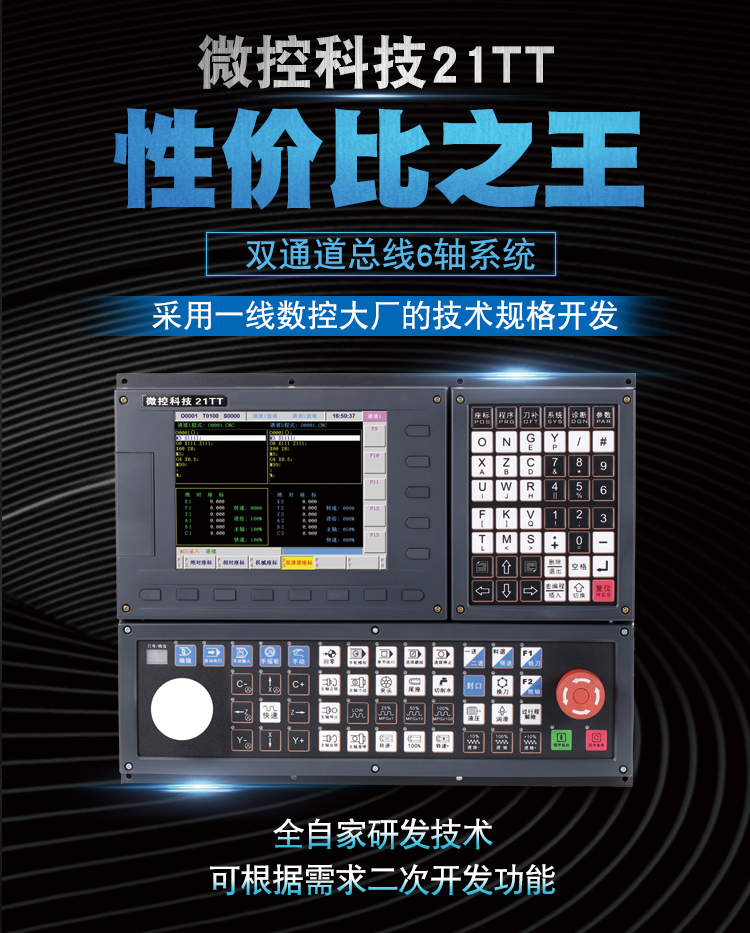

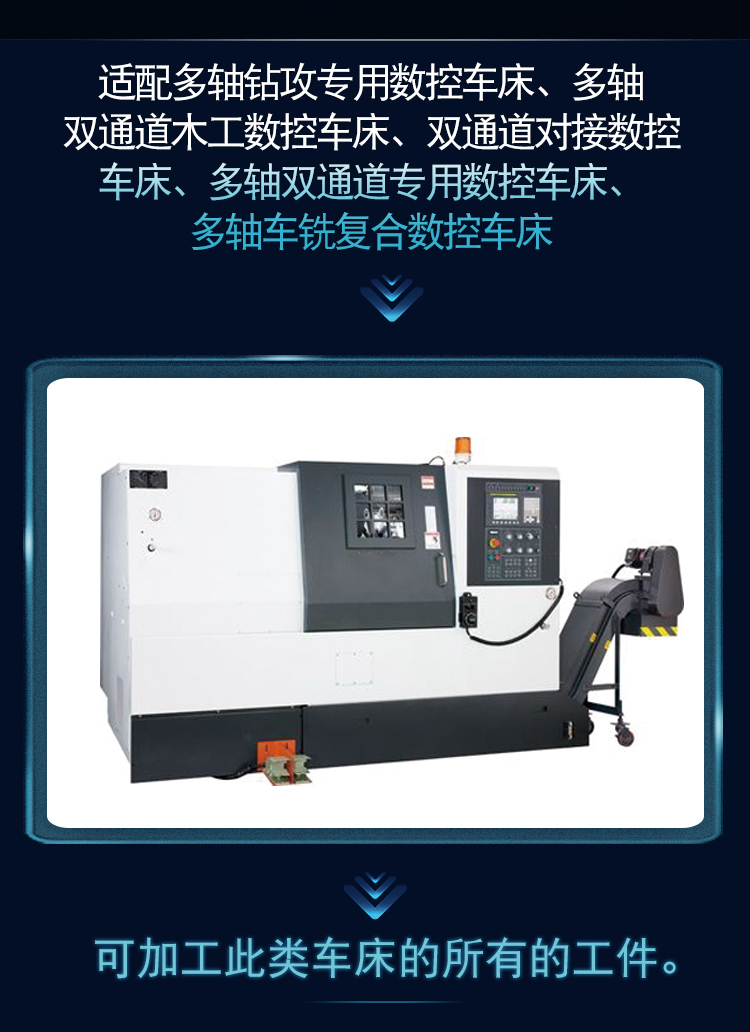

21TT双通道车床数控系统

双通道数控系统

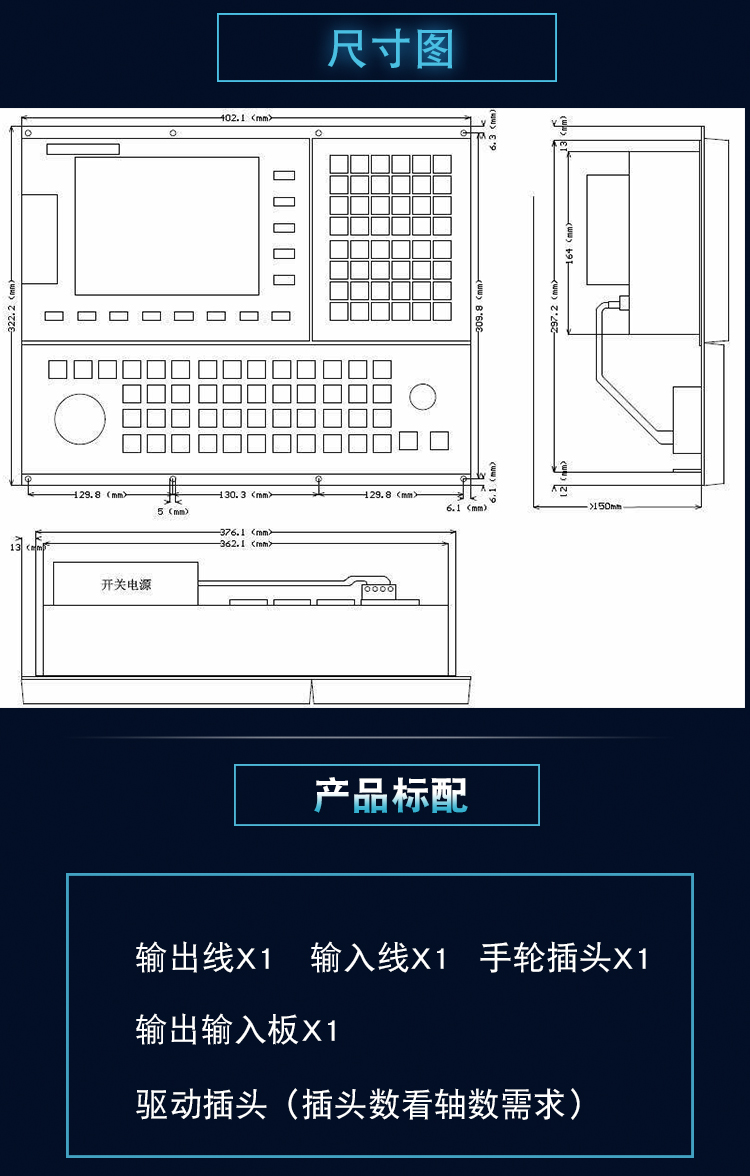

21TT双通道车床数控系统是针对双通道机床而研制的CNC产品。采用8.4″彩色LCD,具有6个进给轴、2个模拟主轴、2路编码器反馈、2路手脉。支持双主轴/双刀架、单主轴/双刀架、双主轴/单刀架等多种应用,具备同步控制、混合控制、重叠控制、干涉检测等功能,可满足双通道机床的应用需求。

-

21TT双通道车床数控系统的型号说明:

21TT双通道车床数控系统是针对双通道机床而研制的CNC产品。采用8.4″彩色LCD,具有6个进给轴、2个模拟主轴、2路编码器反馈、2路手脉。支持双主轴/双刀架、单主轴/双刀架、双主轴/单刀架等多种应用,具备同步控制、混合控制、重叠控制、干涉检测等功能,可满足双通道机床的应用需求。

21TT双通道车床数控系统的功能特征:

采用8.4″彩色LCD,具有6个进给轴、2个模拟主轴、2路编码器反馈、2路手脉。支持双主轴/双刀架、单主轴/双刀架、双主轴/单刀架等多种应用,具备同步控制、混合控制、重叠控制、干涉检测等功能,可满足双通道机床的应用需求。

2个通道,6个进给轴,2个模拟主轴,2路编码器反馈。2路手脉。

最小控制精度0.1um,最高移动速度60M/min

标配伺服单元,伺服电机位置反馈采用2500线编码器

适配伺服主轴可实现主轴定向、刚性攻丝、圆柱插补、极坐标插补。

支持双主轴/双刀架、单主轴/双刀架、双主轴/单刀架应用

内置式PLC,梯形图在线显示、实时监控,可扩展串行I/O单元

具备简易同步控制、混合控制、重叠控制、通道间干涉检测、等待M代码等独特功能。

具备手脉试切、手脉中断功能、示教功能;

具备在线机床调试向导、辅助编程、轨迹预览、宏变量注释/自定义、图形尺寸直接输入等功能;

MDI多程序段执行

8.4寸真彩LCD,支持中文、英文、俄文等多种显示

系统具备均衡切削功能,即可使两个通道中的切削进给同时执行。适用于加工细长的工件,可防止单侧加工时引起工件绕曲,从而确保零件的加工精度。

系统具备混合控制功能,即可以互换两通道间的任意各轴,实现通道间轴的移动控制。

系统具备重叠控制功能,即可执行移动指令的轴(重叠从控轴)在移动量上叠加其他轴(重叠主控轴)的移动量

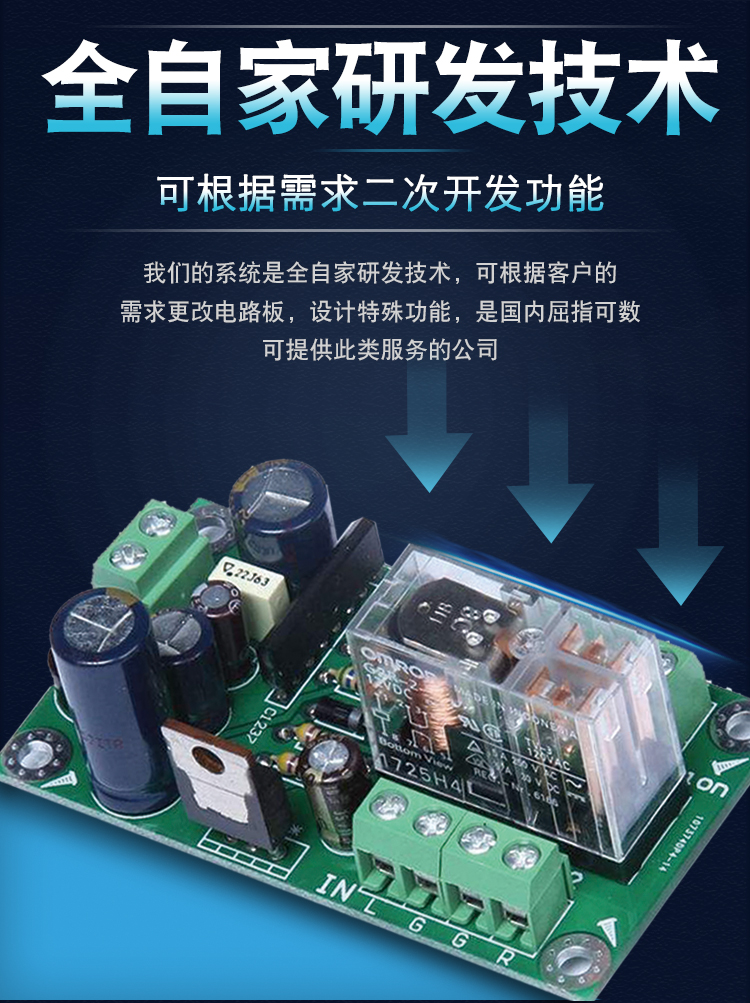

21TT双通道车床数控系统特别优势:

1、速度优势

· 最高快速移动速度可达60m/min

· 最高切削速度可达30m/min

· 切削进给:前加减速直线型、前加减速S型、后加减速直线型、后加减速指数型

· 快速移动:前加减速直线型、前加减速S型、后加减速直线型、后加减速指数型

· 螺纹切削:直线式、指数式可

· 加减速的起始速度、终止速度和加减速时间由参数设定

· 程序预处理,可实现程序段之间平滑无缝连接;程序段之间可选择平滑过渡

2、精度优势

· 丝杠螺距补偿、记忆型螺距误差补偿,最大程度提高机加工精度

· 1ms高速插补,控制精度 1μm、0.1μm 可选,显著提高了零件加工的效率、精度和表面质量。

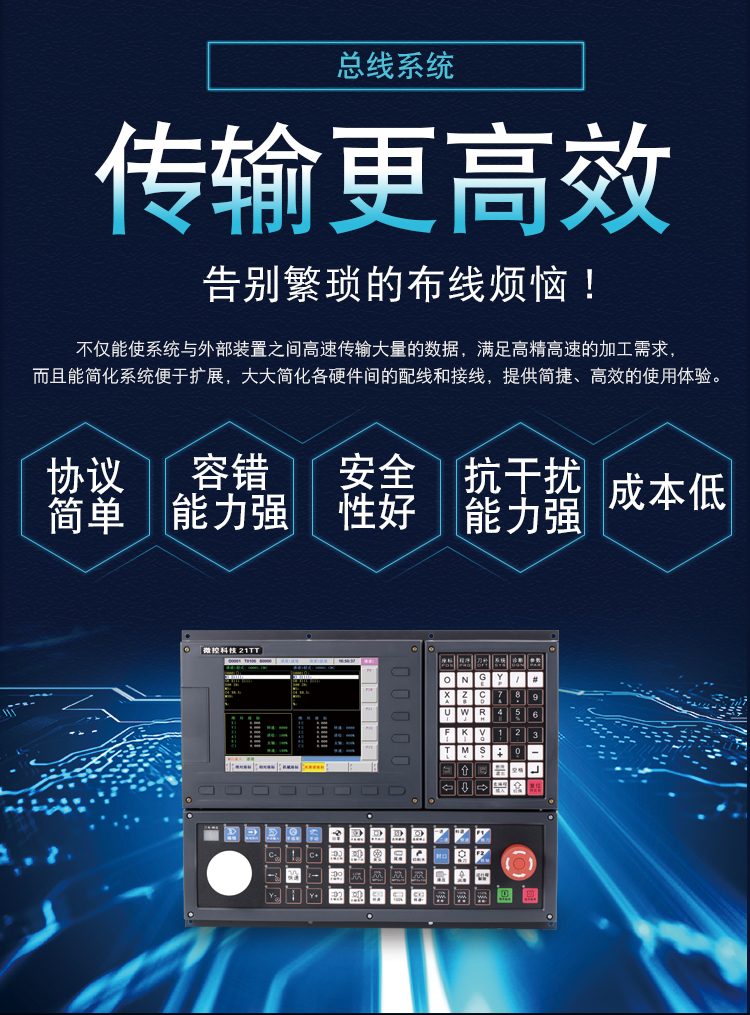

3、接口优势

· 用户可自行编辑I/0逻辑控制,18输入/18输出,输入信号可实现高低电平在线切换

· PLC程序通信下载

· USB 可移动U盘拷贝接口,可实现U盘DNC功能、实现外接海量存储器、可实现系统升级、参数、梯图拷贝/还原

· RS232:零件程序、参数等文件双向传输,支持PLC程序、系统软件串口升级

· 可配外挂手轮或面板式手轮

· 主轴变频控制,进给轴脉冲控制

4、操作优势

· 全屏幕编辑系统,在线修改刀补、参数等操作

· 二维刀具轨迹显示,且图形可任意放大、缩小、平移,图形坐标系方向可更改

· 可实现多级密码保护,如程序、参数、梯图保护,方便现场管理

· 兼容国内外主流数控系统指令代码

· 主轴、进给、快速速度实时修调

· 任意程序段开始加工,任意刀具号开始加工

· 加工过程中,单段与连续随意切换

· 支持手轮试切功能

· 支持程序/程序段/字检索、修改、删除、复制、粘贴

· 可查看报警记录,方便查找程序错误或机床故障

· 支持帮助功能,可查看代码意思和操作指引

· 支持在线编辑PLC

· 支持多PLC程序(最多20个),当前运行的PLC程序可选择

· 中英文界面切换

· 用户自定义I/O

-

基本功能

功 能

21TT(脉冲型)

21TT-M2(总线型)

控制轴数限制

5

28

通道数限制

2

8

通道内轴数限制

5

8

模拟量电压口

2

3

脉冲伺服主轴个数

1

2

总线伺服主轴个数

-

取决于系统轴数

编码器输入口

1

2

轴类型

直线轴

旋转轴

同步轴

支持

Cs 轴控制

支持

插补周期

1.024ms

1ms

最小指令值

0.001mm

0.001mm~0.000001mm

最大指令值

±999999.999mm

±999999.999mm

~

±999.999999mm

最大快速速度

无限制 快速倍率: F0, 25, 50, 100%

最大进给速度

无限制 进给倍率:0%~150%

电子齿轮比

1~4294967296

定位

G00

插补功能

直线插补 G01

圆弧插补 G02/G02 (支持螺旋线插补机能)

极坐标插补 G12.1/G13.1 (加工特殊端面产品)

圆柱插补 G7.1

螺纹功能

G32(单刀螺纹,支持连续不同导程螺纹平滑相接,8字油槽等功能)

G32.1 (数字螺纹)

G32.2 /G32.3 (圆弧螺纹)

G34 (变螺距螺纹)

G92 (螺纹循环,直、锥螺纹,公、英制,单头、多头螺纹、

任意螺纹切入角)

G76 (螺纹复合循环)

攻丝功能

G84 (端面刚性攻丝循环)

G88 (外圆刚性攻丝循环)

支持编码器跟随攻丝,插补同步攻丝

坐标系功能

平面选择 G17~G19

极坐标编程 G15~G16

局部坐标系 G52

机床坐标系 G53

工件坐标系 G54~G59

附加坐标系 G54P1~P99

坐标系旋转 G68.1~G69.1

参考点功能

自动返回机械零点 G28

自动返回参考点(第2,3,4) G30

简化编程

单一固定循环

复合固定循环

钻孔固定循环

攻丝固定循环

倒角(,C)和倒圆编程(,R)

直线角度编程(,A)

信号跳转机能

G31 (进给运行中遇到外部信号跳转)

G160 (扭矩限制跳过)

用户宏程序

支持B类宏程序;自定义用户宏程序调用;宏变量中文界面化

刀具功能

刀补偏置数量:64

刀具数量:无限制(由机床刀架/塔决定)

刀尖半径补偿、刀具磨损补偿

支持程序修调刀补数据

对刀功能:绝对对刀、相对对刀、刀补值修调、整体偏移等

主轴功能

挡位控制(S1~S4);模拟量控制

主轴倍率0%~150%;模拟电压0~10V

伺服主轴 (主轴定位、速度/位置模式切换)

多主轴控制:

M03 M04 M05

M103 M104 M105

M203 M204 M205

...

辅助功能

支持任意位数M代码,可自定义M代码功能

高速高精功能

多段预读,支持多种加减速曲线类型选择

速度平滑处理

螺距误差补偿功(各轴216点)

反向间隙补偿

PLC功能

开放式PLC,梯形显示与实时监控,支持多个PLC

脉冲型 48个输入 30个输出

总线型 64个输入 46个输出(可扩展至1024/1024个点)

扩展输出口控制

M20, M21 (扩展输出口电平输出方式或脉冲输出方式)

重复自动上料

M35, M34(适用于自动上下料的功能,检测和重复连续上料)

手动运行

手动多轴进给、回零、单步进给、手轮进给

手动辅助功能操作

安全防护机能

正、负方向硬限位

第一、第二、第三正负方向软限位

紧急停止

用户自定义报警(16路)

权限密码管理

使用期权限功能(可任意次设定和解除,无需到现场处理)

调试机能

单段运行

机床锁

手轮试运行(支持手轮回退)

图形功能

加工轨迹显示功能

加工形状快速预览功能

C刀补轨迹预览功能

图形缩放功能,图形平移、旋转功能

功 能

21TT(脉冲型)

21TT-M2(总线型)

显示编辑

进给速度

模态信息

加工时间

工件计数

...

进给速度

模态信息

加工时间

工件计数

...

各轴电机负载率显示

各轴电机转速显示

256M大容量程序存储器

存储程序个数800个

支持程序插入,修改,删除,复制,具备汉字注解输入功能

电源供电

单相AC220V±10%,50HZ±1%

驱动器接口

方式一:“脉冲+方向”

方式二:“AB正交”

方式三:“MⅡ总线协议”

通讯

RS232串口通讯

微控首页

微控首页